达克罗涂层现状及发展趋势

达克罗涂层被称作是“绿色电镀”[1],因其良好 的耐腐蚀、耐热腐蚀性能,无氢脆,生产过程清洁无 污染等突出优点,从一开始就被视作是电镀锌、热 浸镀锌、电镀镉、锌基合金镀层以及磷化等污染严 重的传统金属防腐蚀技术的替代产品。该涂层在 汽车产业、国防工业、海洋工程、通信、电力、家用电 器、小五金及标准件、建筑、铁路、隧道、桥梁、公路 护栏等各行业都有所应用。 近年来,传统达克罗涂层中含 Cr 6 + 、固化温度 高、涂层耐酸碱性能、硬度、抗划伤能力等方面的缺 陷或不足越来越受到重视( RoSH 指令[2] 的颁布, VOC 法规[3]的执行) ,限制了传统达克罗涂层的进 一步推广使用,故研究者不断开展新型涂层的开 发。经过十多年的研究,出现了较多新型的达克罗 涂层: 无铬达克罗、纳米微粒性能改进达克罗、新型 固化达克罗等。

1 特 点

1. 1 发展历程及现状

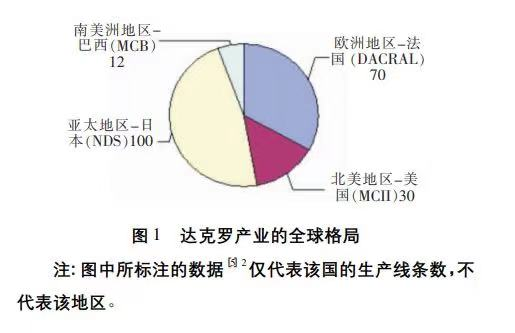

达克罗是英文单词“Dacromet”的音译,在国内 按其成分本质又常将其命名为锌铬涂层。它是一 种由一定配比锌铝粉、铬酸、还原剂、去离子水和一 些特定添加剂组成的新型水性金属防腐蚀涂料。1963 年,美国大洋公司( Diamond Shamrpck Corp. U. S. A) 为解决日益严重的汽车耐盐水、耐酸雨腐 蚀性能不足问题,研发推出了达克罗涂层并取得了 相应专利( 1972) 。在 1976 前后,大洋公司又将其 同时转让给了美国 MCII 公司、日本 NDS 公司还有 法国的 DACRAL 公司,直到 1993 年我国才从日本 的 NDS 公司引进了达克罗生产线[4]。当前,达克罗 产业主要被划分为 4 个区域,如图 1 所示。1. 2 达克罗涂层性能特点

达克罗处理是直接将工件浸入到处理液中,或 利用高压空气喷涂( 2 ~ 3. 5 MPa) 、刷涂的方式使处理液粘附在工件表面上,然后经烧结固化获得含 锌、铝及复杂铬合物的无机转化膜的表面处理方 法。该工艺过程不同于传统电镀防腐蚀技术,需要 利用电沉积的方法将金属镀层沉积于工件表面上, 这也决定了其特异的性能。达克罗涂层很适合应 用于高强度零件的高腐蚀环境,其优点主要表现在 以下几个方面:

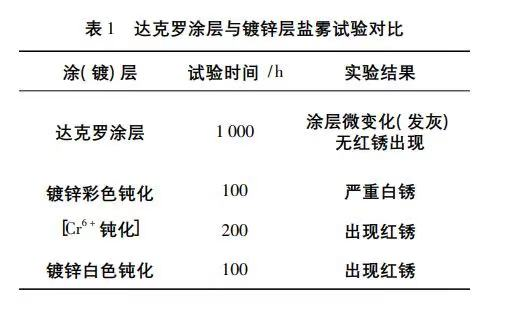

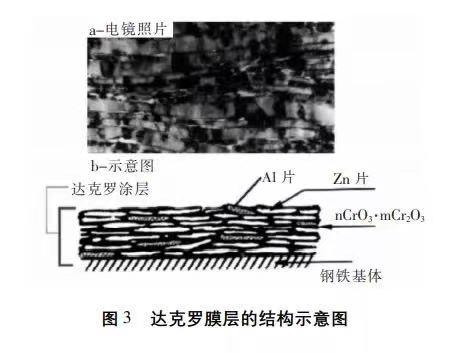

1) 耐腐蚀性能好。达克罗涂层跟其它涂( 镀) 层在厚度相同的情 况下其耐腐蚀性更好。在涂层厚度 δ 达到 8 μm 时,其中性盐雾试验( GB /T 10125—1997《人造气氛 的腐蚀试验》[6]) 时间可达 1 200 h,这是电镀锌无法达到的,性能对比如表 1 所示。

2) 耐热蚀性能高。 达克罗涂层是在 300 ℃ 条件下烧结形成的,能够满足较高温环境下长期使用且保持外观基本不变,并具有良好的耐腐蚀性能。经钝化处理后的镀锌层,在较高的温度下钝化膜( xCr2O3 ·yCrO3 ·zH2O) 失去结晶水,在 70 ℃时钝化层会产生网状龟 裂,200 ~ 300 ℃ 时表面颜色变灰白,并开始产生锈蚀,耐腐蚀性能严重降低。耐热蚀性对比如图 2 所示[1]。

3) 无氢脆。氢脆是传统电镀防腐技术存在的问题,而达克 罗处理过程中无需经过酸洗,也不存在任何电解过 程,并且要在 300 ℃的高温条件下固化,杜绝了所有 可能的 H + 侵蚀钢铁基体的路径,所以在达克罗涂 层中不会有氢脆的产生。因此特别适用于对氢敏 感的高强度受力件,如螺栓和弹簧等。

4) 高渗透性。达克罗处理液因其水溶性的特质,形状复杂的 零件也能够浸渍上涂料,经烧结后形成完整均匀的 达克罗涂层。而传统电镀技术往往会受到因零件 复杂的形状造成的电力线分布不均或是镀液分散 能力不足等因素的影响,在零件的死角处常有漏镀 或是镀层厚度不足的缺陷( 这也是很多有机涂料静 电喷涂处理的不足之处) 。

5) 与其他涂层良好的结合力。达克罗涂层因其特殊的涂层表面状态,与其他 涂层具有良好的结合力非常适合表面再涂覆。再 涂覆后的复合涂层体系不仅能解决传统达克罗涂 层表面硬度、抗刮耐磨、耐候、耐酸碱性能的不足, 还能进一步提高其耐腐蚀性能,并提升装饰效果, 拓宽应用领域( 如: 黑色达克罗的应用) 。有研究人 员得出[5]9 : 在达克罗涂层上可采用电泳涂装和静电 粉末喷涂的方法,再涂覆氨基树脂漆、醇酸树脂漆、 环氧树脂漆、丙烯酸树脂漆等多种有机涂层,而这 些树脂漆跟电镀锌层的结合力却不是很好。

6) 配合精度好。达克罗涂层可通过不同工艺手段控制厚度[7], 其配合精度可达到商品紧固件的中等精度要求( 6 g /6 h) [8]。

7) 相对好的环保性。达克罗处理技术相较于传统电镀技术,能够在 一定程度上减轻对环境的污染程度,特别是在推广 采用不含 Cr 6 + 的达克罗涂液配方后,其环保优越性 更为明显。

1. 3 达克罗涂层防腐蚀机理

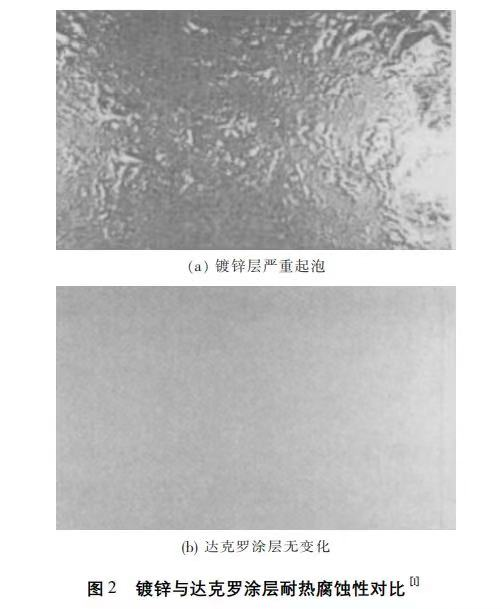

达克罗膜层具有优异的防腐蚀性能是由其特 殊的结构所决定,其膜层结构如图 3 所示[9-10]。

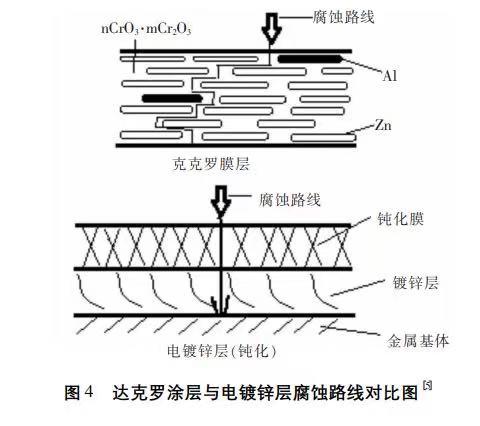

1) 屏蔽保护作用。达克罗涂层由几十层超细鳞片状( 厚度 200 nm 左右,直径 < 20 μm) Zn /Al 粉和铬酸钝化物层叠而 成( 图 3) ,具有物理屏蔽作用,能够有效阻挡腐蚀 介质的侵入[10]。同时涂液中 CrO3 能够在金属粉和 钢表面形成致密的氧化膜,减缓锌和基体的腐蚀反 应达到钝化屏蔽保护作用[11]。另外腐蚀过程中难 溶性腐蚀产物在涂层内部及表面的不断沉积,也会 产生很好的封闭保护作用[12]。

2) 阴极保护作用。2 种存在电位差的金属可作为阴阳极形成腐蚀 原电池,其中片状 Zn 作为阳极被逐渐消耗,而作为 阴极的基材金属则受到阴极保护作用。同时涂层中含有的片状 Al 作为阳极率先腐蚀,能够有效抑 制涂层中 Zn 片的腐蚀,为金属基材提供双金属保 护作用达到更好的腐蚀防护效果。需要指出的是 达克罗涂层的阴极保护作用与传统镀锌层有所不 同,电镀锌是单层金属锌,腐蚀路线很短,而达克罗 涂层是由极薄的鳞片锌、铝和复杂铬酸盐重叠叠加 而成且铬酸对每一片鳞片锌包裹钝化,其腐蚀路线 相对曲折很多[5]15 。腐蚀路线对比如图 4 所示。

3) 自修复作用。虽然铬酸在固化过程中基本已被还原成不溶 性三价铬化合物的形式存在于达克罗涂层中,但其 中还会残留有少量未被还原的可溶性六价铬化合 物铬酸盐。当膜层划伤后,空气中的水分能使膜层 中的六价铬溶出并对露出的锌片、铝片或钢基体重新钝化,构建新的屏障保护膜,最终能使划伤后的 膜层达到自修复、“自愈合”的防腐效果[13]。这也 是为什么达克罗涂层较软易被划伤,却仍具有很强 的防腐蚀能力。

2 新型达克罗涂层的研究开发

2. 1 无铬达克罗

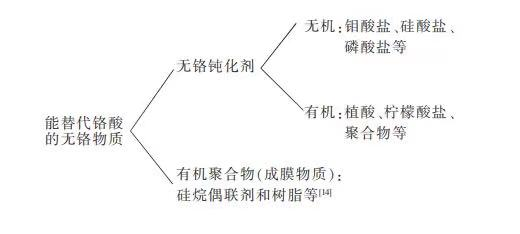

相较于传统的含铬达克罗涂料,无铬达克罗是 在其涂料成分上不含有铬酸根,涂 层 中 不 存 在 Cr 6 + 。在传统达克罗涂料中铬酐有钝化、络合的功 效,且非晶态无定形的还原产物 nCrO3·mCr2O3 能 够起到粘结剂的作用,将锌铝片牢牢粘附在基体表 面。无铬达克罗涂料的研发,无疑就是找到能够替 代传统达克罗涂料中铬酸的物质,可以总结以下 要点:

其中无机钝化剂的替代要兼顾到选用的无机 盐能代替铬酐在固化过程中起到粘接作用最终形 成无机涂层; 有机聚合物在涂层组成中作为成膜物 质,可以采用不同的树脂进行互相补充、改性,另外 亦可使用有机树脂跟无机物共同组成,可起到将金 属粉体牢固附着于基体表面并形成连续固体涂膜 的作用,是决定涂层性能的主要因素。

1) 有机聚合物替代类。在 2006 年,徐关庆等[15]采用多种水性树脂和 助剂制得了适用于镁合金防腐涂覆的无铬达克罗 涂料。2007 年,陈丽娇[16]通过对比研究几种增稠 剂、缓蚀剂、稀土及硅烷偶联剂对无铬达克罗涂层 性能的影响,优化了涂液的配方组成,改进了工艺 条件,最终获得具有较高耐蚀性和良好附着力的达克罗涂层。2010 年,江曼等[17]采用环氧树脂作为 达克罗涂膜的成膜物质,将 MnO2 作为代替铬酸盐 的氧化剂; 经试验对比,确定拥有较好防腐性能的新 型无铬达克罗涂液配比是: ω( Zn) = 5%、ω( Al) = 10%、ω( MnO2 ) = 20% 、m( 环氧树脂) : m( 聚酰胺) = 1∶0. 8。王全全等[18]用聚氨酯改性环氧树脂作 为胶黏剂,并通过大量试验对比确定出最佳的涂液 配方和工艺参数,最终制备出一种具有良好附着力 ( 1 级) 和优异耐蚀性( 中性盐雾试验 1 200 h) 的无 铬达克罗涂层。

2) 无铬钝化剂替代类。2008 年,王再德等[19]通过对各种无铬钝化剂 的研究,发现钼酸盐的钝化效果最好,最适合作为 铬酸的替代物。2009 年,王典等[20]通过研究发现 植酸的加入能够有效减少锌粉表面的析氢量,从而 提高涂料的稳定性,经试验对比得出最优添加量为 5 g /L。2011 年,鲁俊等[21]将磷酸作为铬酸钝化作 用的替代物,并加入适量稀土铈盐助剂,获得具有 优良耐蚀性的无铬达克罗涂层,其中铈盐的加入能 够明显降低涂层的腐蚀电流。李庆鹏等[22]研究了 单独水杨醛、水杨酸及其复配三体系对达克罗涂液 稳定性的影响,结果表明二者协同使用能够在不改 变涂料耐盐雾性能的同时提高涂料的稳定性。

目前已经实现系列化生产应用的有 Geomet 涂 层、Delta 涂层、Magni 涂层以及北京永泰和 BNC“水 性无铬锌铝涂层”,这几种无铬达克罗涂料在全球 无铬达克罗市场占比超过 95% 。

2. 2 纳米改性

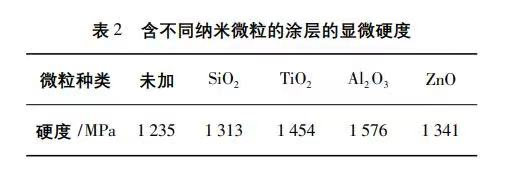

近年来,纳米微粒用于达克罗涂层的改性是一 个研究热点: 王旭东等[23]将 Al2O3 纳米粒子添加到 达克罗涂层中对其进行改性,显著提高了涂层的硬 度和耐蚀性; 郑秋红等[24]将 SiO2 纳米微粒加入到 达克罗涂层中,制备出耐蚀性和硬度均有所提高的 涂层; 季利亚等[25]研究了 SiO2、TiO2、Al2O3 及 ZnO 纳米微粒对无铬达克罗涂层硬度的影响,所得结果 见表 2。

涂液配方: 金属粉30% ,润湿分散剂20% ,黏结 剂 8% ,缓释剂 6% ,增稠剂 1% ,消泡剂 3 ~ 5 滴,纳 米微粒 1% ,余量为去离子水。

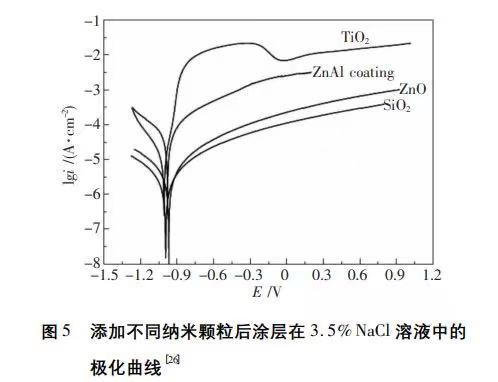

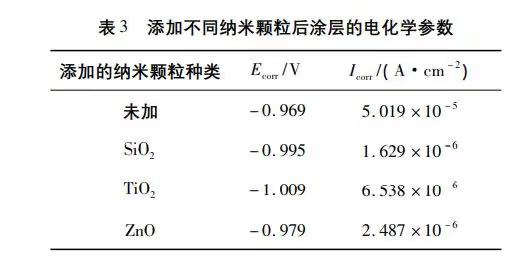

朱俊谋等[26]研究了 ZnO、TiO2 和 SiO2 这 3 种 纳米微粒对无铬达克罗涂层耐蚀性能的影响。研 究证实: 3 种无铬纳米复合涂层的耐蚀性均会优于 不含纳米微粒的无铬锌铝涂层,其耐盐水浸泡时间 ( 以出现红锈为衡量点) 分别为 SiO2 ( 84 d) > TiO2 ( 83 d) > ZnO( 78 d) > 不含纳米微粒无铬达克罗 涂层( 75 d) 。含纳米微粒的无铬达克罗涂层对基体 的保护作用主要表现在 2 个方面: ①纳米微粒的加 入能够起到细晶强化的作用,可使膜层组织均匀而 致密,且可提高 Al 的活度,使其在局部区域能够生 成单一的氧化铝膜,从而能很大程度地提高其抗腐 蚀性能,最终达到能使涂层在腐蚀环境中长时间工 作的效果; ②涂层中的纳米微粒不仅会分散在锌铝 粉的缝隙中,还会覆盖在片状锌铝粉的表面上,这 能够有效抑制电极表面上去极化剂的去极化作用, 从而降低腐蚀电流密度,在这种阴极保护作用下, 锌铝粉在腐蚀介质中的腐蚀消耗速率被降低,最终 达到延缓基体腐蚀的目的。其极化曲线、电化学参 数分别见图 5、表 3。

对于这 2 个试验小组实验结果不一致的情况, 很难去品评孰对孰错,因为在这 2 组试验中无铬达 克罗涂料的基础配方不同,而这到底会不会影响纳 米微粒对无铬达克罗涂层耐蚀性的作用效果不得 而知,还需要做进一步的研究探讨。但从中可认识 到在研究思路上应该多方面、多角度去考虑问题, 尽可能去完成更多的试验数据测量,从而提供更充 分的依据。

2. 3 达克罗/有机涂层复合体系

传统达克罗涂层在耐磨抗刮、耐酸碱等性能方 面的不足,直接影响到它的进一步推广应用[27]。将 达克罗作为底涂层,在其表面上再涂覆一层有机涂 层[28],能够较好地解决这个问题。这样不仅能够解 决原有涂层抗刮、耐碱性差的问题,还能够获得不 同颜色的涂层,从而拓宽其应用领域。在达克罗涂 层上可以采用电泳涂漆、静电喷涂等多种手段进行 再涂覆[5]9 ,与其具有良好配套性的有机涂料包括有 氨基树脂漆、醇酸树脂漆、环氧树脂漆、丙烯酸树脂 漆等多种有机面漆涂料。

2. 4 新型固化技术

达克罗涂膜需要在 280 ~ 330 ℃,处理时间为 25 ~ 30 min 条件下烧结固化,能耗很大,所以研究 者致力于开发一种或多种能“在不改变性能的前提下,尽量降低固化温度、固化时间,节约能耗”的涂 层。如: 在涂液中加入小分子有机酸,能够有效降 低固化温度[29],通过改变涂液成分达到降低固化温 度是一种节能方式,而通过新型的固化方式达到减 少固化时间,最终节约能耗又是另一种途径。刘建 国等[30]将辐射固化技术研究应用到达克罗涂层固 化工艺上,发现辐射固化技术在保证得到跟普通烘 烤固化( 热风循环) 具有相同耐蚀性能涂层的同时, 成功的实现了将固化时间缩短为原来的 1 /3 左右, 大幅度降低了能耗; 确定了一种最佳的辐射固化工 艺: 固化温度 290 ~ 310 ℃,固化时间 7 ~ 8 min。

3 结束语

介绍了达克罗涂层的特点,概述了近年来达克 罗技术发展中出现的一些创新型的达克罗涂层,为 解决传统达克罗技术的缺陷和不足提供了可供借 鉴的研究思路。

1) 含 Cr 6 + 问题。现有的大量研究成果表明,通 过对达克罗涂料中铬酐的替代来解决含铬的问题 是可行的,替代物的选择也是多样的: 无机替代物 方面有钼酸盐、硅酸盐、磷酸盐等,有机替代物硅烷 偶联剂和树脂等。

2) 达克罗涂层硬度、抗刮耐磨能力不足。可将 SiO2 等纳米微粒添加到涂料中改善涂层的硬度; 通 过加入润滑剂聚四氟乙烯来改善涂层的耐磨抗刮 能力等。3) 涂层耐酸碱性能不足。可利用达克罗涂层 表面良好的附着力,在其表面再涂覆一层有机涂层 以达到较强的耐酸碱、耐溶剂性能。

4) 涂层烧结固化温度高、耗能大问题。将有机 涂料中多样的固化技术研究应用到达克罗涂层固 化当中,是很好的研究方向。

上一篇:为什么锌片涂层不能在高温下储存

下一篇:关于发布《锌铝涂层涂装安全生产作业规程》团体标准的公告